Melhoria do processamento do bolso da gaiola e da garra de bloqueio do rolamento de rolos cilíndricos

A fim de evitar que mangas ou rolos soltos caiam durante o manuseio e instalação de rolamentos de rolos cilíndricos, pontos de travamento ou garras de travamento [1] são geralmente projetados em torno dos bolsos da gaiola para garantir que a gaiola, os rolos e os anéis sejam não travado após a montagem do rolamento. Forças externas são inseparáveis [2] . Existem muitos bolsos na gaiola e garras de travamento em ambos os lados de cada bolso. A simetria e a quantidade de travamento das garras de travamento afetam diretamente o desempenho do rolamento. Devido à baixa estabilidade e consistência da qualidade de processamento das garras de bloqueio da gaiola, muitas vezes ocorre que a quantidade de travamento do orifício do bolso é muito pequena ou a consistência da quantidade de travamento é ruim, fazendo com que o rolo caia e o a rotação do rolamento é inflexível devido à quantidade excessiva de travamento [3] , e a taxa de sucata do rolamento é alta, a taxa de reparo do lote é alta, por isso é necessário estudar a tecnologia de processamento da garra de trava do bolso da gaiola do rolamento de rolos cilíndricos e apresentar a melhoria correspondente medidas.

1 Análise do processo original e problemas existentes

1.1 Processo original

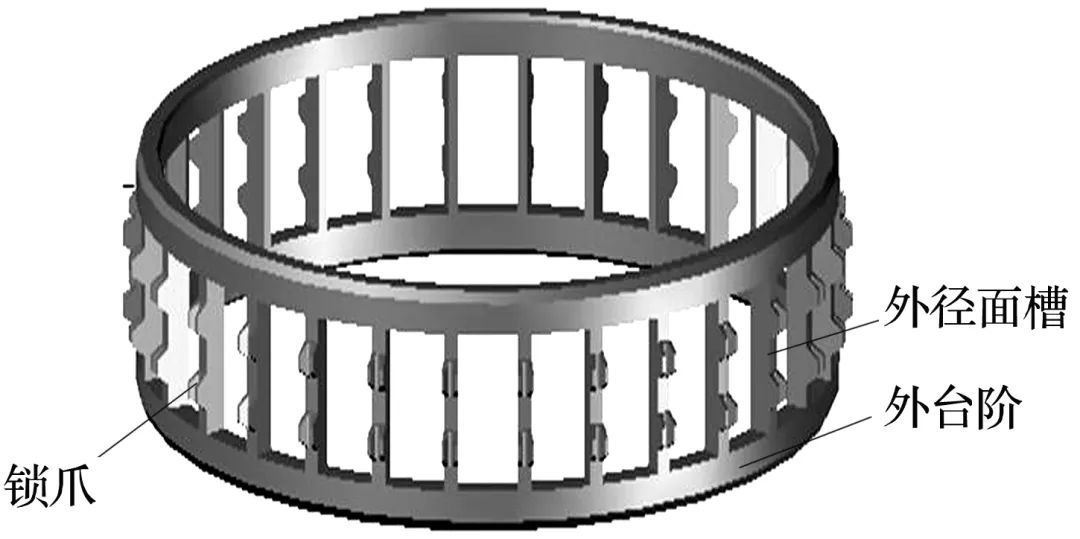

A estrutura da garra de travamento da gaiola do rolamento de rolos cilíndricos [4] é mostrada na Figura 1, e seu fluxo de processamento é o seguinte: torneamento bruto → têmpera e revenido → torneamento fino → marcação → torneamento ranhura da superfície do diâmetro externo → perfuração e fresagem → desenho Furo quadrado → retificação final da superfície do diâmetro interno → degraus externos e chanfros → rebarbação → fresagem passo garras → rebarbação → acabamento → garras separadoras → limpeza → inspeção por partículas magnéticas fluorescentes → limpeza → inspeção final → chapeamento de prata → balanceamento dinâmico → limpeza → Embalagem.

| || || |||  || ||

|| ||

Fig.1 Diagrama esquemático estrutural da garra de travamento da gaiola do rolamento de rolos cilíndricos

1.2 Problemas existentes

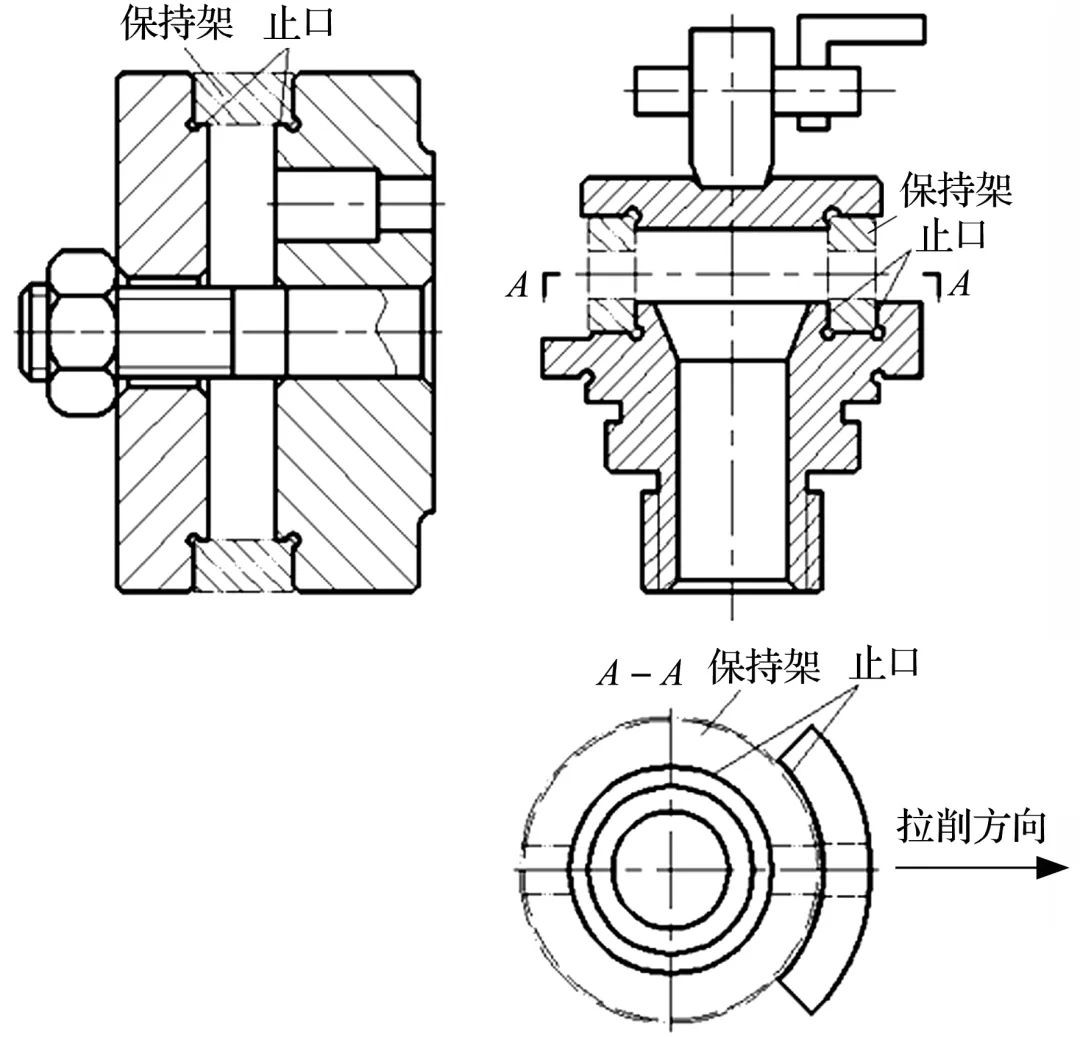

1.2.1 Perfuração, fresagem e desenho de furos de bolso

O orifício do bolsão é primeiro perfurado e fresado por um centro de usinagem e, em seguida, perfurado por uma brochadeira. O processo de furação e fresagem adota o ferramental de matriz de perfuração radial, e o processo de brochagem adota o ferramental de matriz de furo quadrado, conforme mostrado na Figura 2, ambos adotam a superfície do diâmetro interno e o posicionamento da face final da gaiola. Existe um ajuste de folga entre a ferramenta e a gaiola, o tamanho básico da costura de encaixe é o mesmo, a tolerância do diâmetro interno da gaiola é de 0-0,1 mm, a tolerância da costura de encaixe da ferramenta é de -0,04 --0,02 mm e a folga de ajuste é de 0,02-0,14 mm. O coaxial da gaiola e do ferramental é ruim, e a posição circunferencial do orifício do bolsão não pode ser garantida quando a gaiola gira com a circunferência do ferramental em partes iguais.

| || || ||| || |

(a) Gabarito de furação radial (b) Desenhe gabarito de furo quadrado

Fig.2 Ferramentas para furação, fresamento e desenho do bolsão

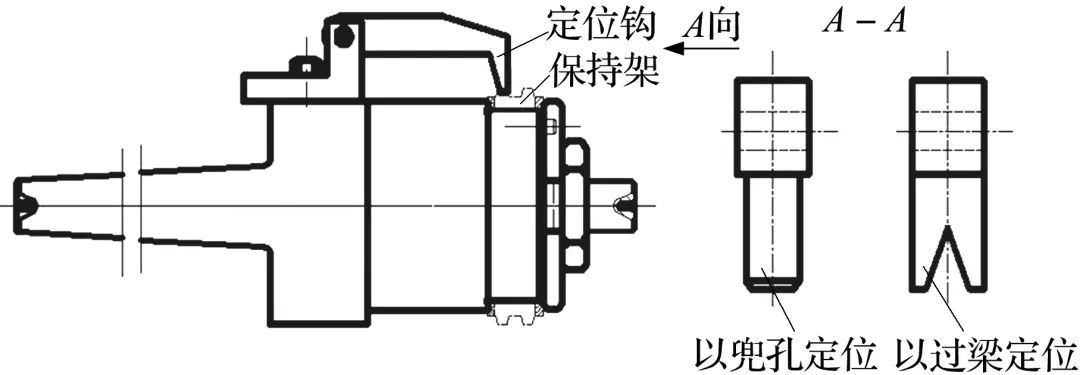

1.2.2 Mandíbulas de fresagem

O diagrama esquemático do ferramental para fresamento de mandíbulas é mostrado na Figura 3a. Há um gancho de posicionamento no molde da mandíbula de fresagem e uma coluna de posicionamento retangular ou circular (Figura 3b) foi projetada para corresponder ao tamanho do orifício do bolsão. Insira-o no orifício do bolso para limitar o movimento circunferencial da gaiola. Para que o dintel seja processado diretamente acima da gaiola, a coluna de posicionamento e a mesa da máquina ficam em um estado inclinado durante o trabalho, o que não é fácil de ajustar. A simetria das garras de travamento após as garras de moagem é ruim e a espessura é desigual, o que leva as duas garras de travamento voltadas uma para a outra ao dividir as garras. O grau de curvatura dentro dos bolsos é inconsistente, e há um problema de um dos bolsos adjacentes ter muito travamento e o outro ter pouco travamento.

| || || ||| || || || ||

(a) Molde de mandíbula de fresagem (b) Coluna de posicionamento (c) Ranhura de posicionamento em forma de V

Fig.3 Ferramentas para fresamento da garra do bolsão

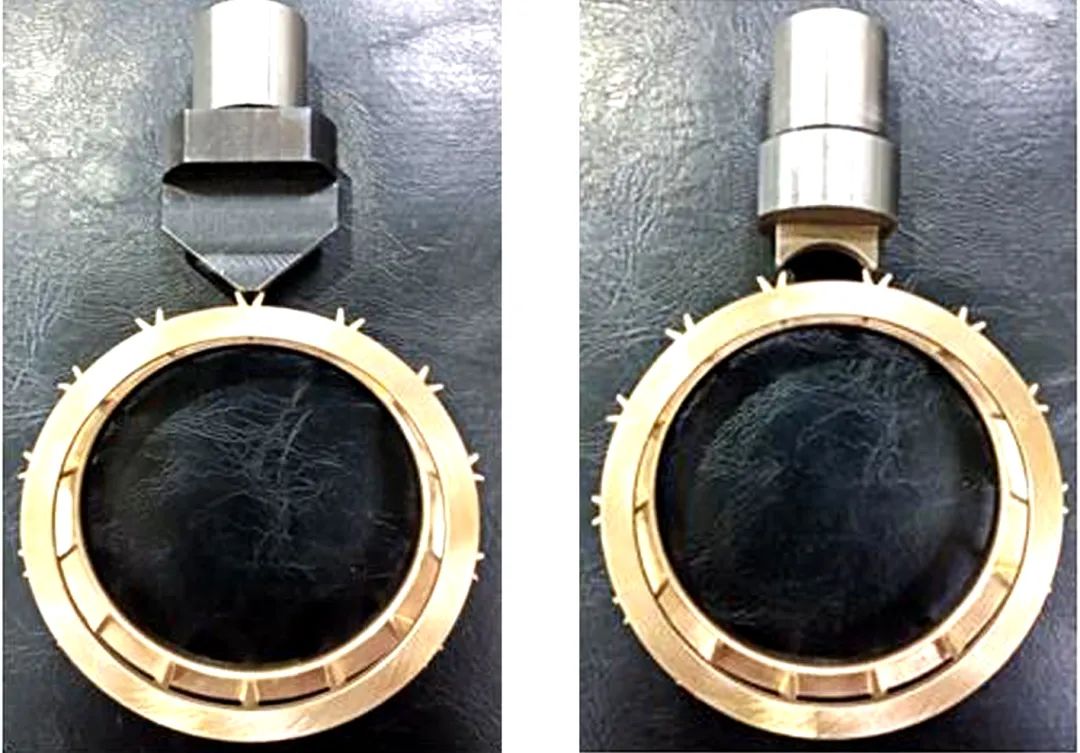

1.2.3 Garra

O punção cônico único para garras de divisão é mostrado na Figura 4a. O punção perfura duas garras de travamento no mesmo lintel ao mesmo tempo, e as garras de travamento em ambos os lados do mesmo orifício de bolso precisam ser perfuradas duas vezes. A diferença na circunferência do orifício do bolsão torna a largura do lintel desigual e a espessura da garra de travamento é diferente depois que a garra é dividida, resultando em flexão inconsistente da garra de travamento e, finalmente, faz com que os rolos sejam distribuídos de maneira desigual ao longo do circunferência [5] .

| || || ||| || || || ||

(a) antes da otimização (b) após a otimização

Fig.4 Ferramentas para divisão da garra do bolsão

2 Medidas de melhoria

1) Antes de perfurar e fresar, aumente o processo de moagem de dois planos, moagem fina da superfície do diâmetro externo, acabamento da superfície do diâmetro interno ou moagem fina da superfície do diâmetro interno para melhorar a precisão da superfície de posicionamento da gaiola e melhorar o arredondamento e diferença de espessura da parede da superfície rotativa. Furos de perfuração e fresagem, desenho de furos quadrados, garras de fresagem, garras de divisão, etc. fornecem uma boa referência de posicionamento e reservas de precisão. O fluxo de processo otimizado é: conformação de desbaste→têmpera e revenido→conformação de torneamento fino→retificação de dois planos→superfície de diâmetro externo de retificação fina→torneamento de acabamento da superfície do diâmetro interno ou superfície de diâmetro interno de retificação fina→marcação→ranhura de torneamento na superfície do diâmetro externo→perfuração e fresagem Furo → furo quadrado → retificação final da superfície do diâmetro interno → passo externo e chanframento → rebarbação → etapa do fresamento garra → rebarbação → polimento → garra fendida → limpeza → detecção de falha por partículas magnéticas fluorescentes → limpeza → inspeção final → chapeamento de prata → balanceamento dinâmico → Limpeza → Embalagem.

2) Altere o ajuste da folga entre o molde de perfuração radial e o molde de furo quadrado e a gaiola para um ajuste de transição, a folga de ajuste é de -0,01 ~ +0,04 mm e, ao mesmo tempo, reduza a precisão da forma e da posição do lábio correspondente superfície relativa à superfície de instalação do ferramental de 0,100 mm a 0,005 mm. Além disso, para controlar a folga de ajuste, a superfície de posicionamento da gaiola é combinada com o ferramental, ou seja, quando o tamanho da superfície de posicionamento da gaiola é processado, o ferramental do seguinte processo é adaptado e processado, e a gaiola e o ferramental são combinados tanto quanto possível dentro do escopo dos requisitos do processo. , para garantir a posição circunferencial do bolso.

3) Ao fresar as garras, o posicionamento do bolsão é alterado para o posicionamento do lintel e a coluna de posicionamento é alterada para uma ranhura de posicionamento em forma de V (Fig. 3c). A ranhura de posicionamento em forma de V é presa no lintel entre os dois orifícios de bolso para limitar a gaiola. O movimento circunferencial melhora a precisão do posicionamento melhorando a simetria da ranhura em forma de V, melhorando assim a simetria da lingueta de travamento.

4) Altere a garra divisora de uma única punção cônica para uma estrutura de punção dupla (Figura 4b) e use a cavidade pré-processada entre as duas garras de travamento para obter o posicionamento circunferencial. O bolso está localizado acima da gaiola e é fácil de ajustar, as garras de travamento em ambos os lados de cada bolso precisam ser estampadas apenas uma vez, o que pode garantir a simetria das garras de travamento e a posição relativa das garras de travamento e dos orifícios do bolso , e evitar o problema do grau de flexão inconsistente das garras de travamento causado pela largura desigual do lintel [6] . Além disso, a qualidade do processamento e a simetria da superfície do punção são mais fáceis de garantir, o que melhora ainda mais a qualidade do processamento da garra divisora de gaiola.

3 Efeito de processamento real

As cavidades da gaiola de rolamentos de rolos cilíndricas processadas pelo processo aprimorado têm uma alta consistência de volume de fechadura, qualidade de processamento estável e um aumento de quase 60% na eficiência de processamento, evitando reparos causados por problemas de volume de fechadura. Este método de processamento pode ser estendido para o processamento de outras garras de trava de bolso de gaiola de rolamento de rolos cilíndricos.